Il

nostro Gruppo si è dotato da molti anni di un proprio Centro di Verifica e

Validazione, dove team di professionisti appassionati e altamente qualificati

nell’ingegneria del testing e validation e specializzati in diverse aree di competenza, conducono la propria

attività in laboratori sofisticati. Partendo dall’impostazione del piano prove

di verifica progetto e validazione prodotto (DV/PV – Design Verification &

Product Validation) per arrivare alla diagnosi e problem solving, fino alla

certificazione del prodotto.

I

nostri laboratori sono attrezzati per simulare, attraverso metodologie

consolidate che ripercorrono le linee guida delle normative di riferimento, qualsiasi

condizione di funzionamento; ogni prodotto è sottoposto a una fase di

qualificazione durante la quale vengono svolti numerosi test: prove di compatibilità

elettromagnetica; elettriche; meccaniche, sia statiche che dinamiche; ambientali

e prove sui materiali.

L’esecuzione di test di qualifica avviene in diverse sedi

del Gruppo in maniera autonoma, condizione necessaria per fornire ai clienti il

know-how completo dalla progettazione alla validazione, oltre sicuramente a

migliorare in modo evidente il time to market.

Nel laboratorio in Italia troviamo un’ampia e completa gamma di sistemi di condizionamento ambientale quali 4 shaker vibration systems con camera climatica, 8 camere climatiche, 3 shock termici, 2 camere a nebbia salina, 6 camere termostatiche, una strumentazione d’avanguardia per l’esecuzione delle prove elettriche e di compatibilità elettromagnetica richieste dalle direttive internazionali e dai capitolati prova specifici dei costruttori automotive e una sala metrologica recentemente dotata di una nuova macchina CMM automatica.

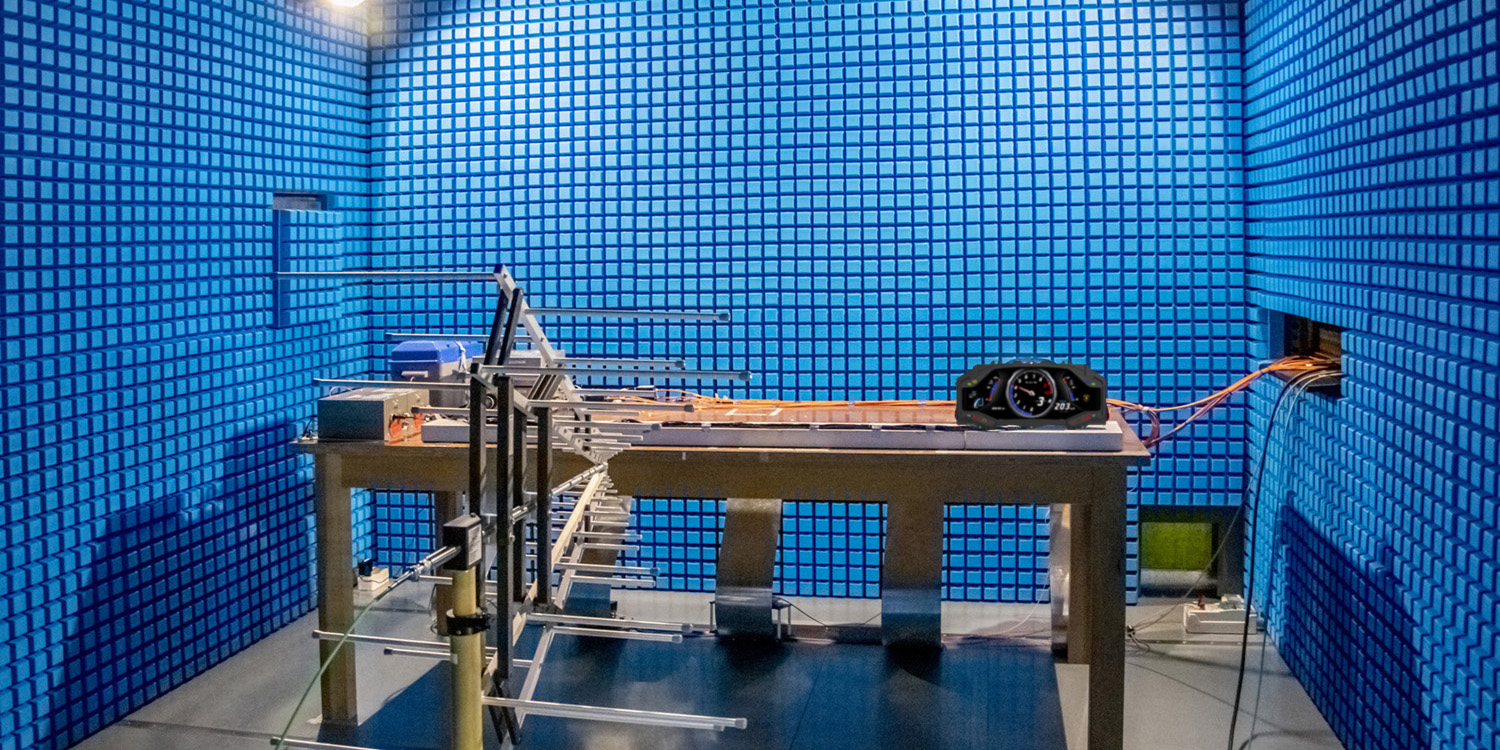

I requisiti qualitativi EMC previsti dalle normative vigenti e dai capitolati dei clienti OEM vengono raggiunti con prove effettuate in camera anecoica e, con l’ausilio di strumentazione full compliant, si eseguono test di emissione irradiata e condotta secondo CISPR25, prove di immunità a campo elettromagnetico irradiato secondo ISO 11452-2 e condotto con metodo di Bulk Current Injection secondo ISO 11452-4.

Con l’ausilio di una camera anecoica compatta e di un tester per radiocomunicazioni, i prodotti sviluppati da MTA e provvisti di funzionalità wireless (Bluetooth e Wi-Fi) vengono sottoposti a prove di emissione pre-certificativa ed alle necessarie misure diagnostiche via radio (OTA - Over The Air).

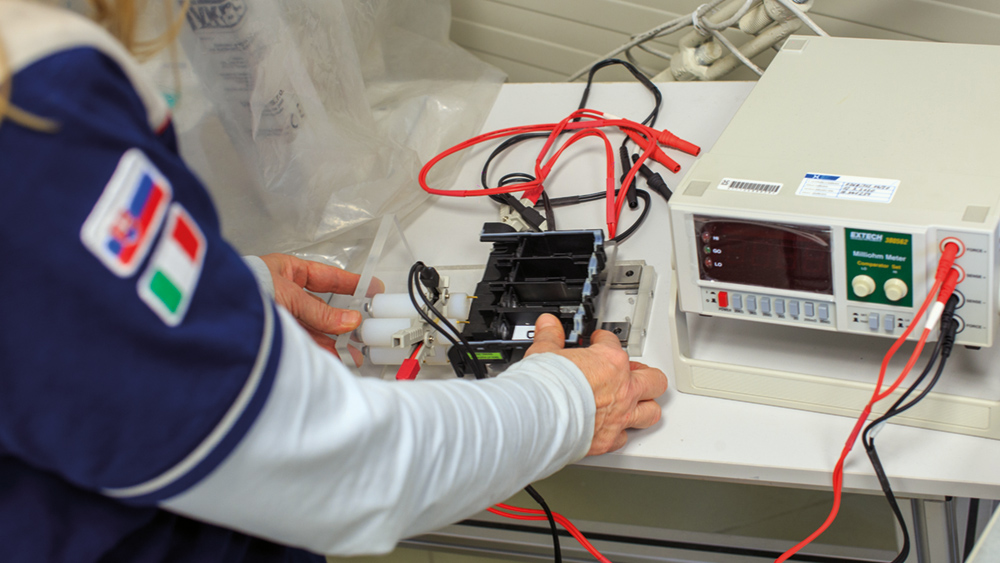

Le prove di immunità ai transitori elettrici sulle linee di alimentazione e di segnale, in accordo con le ISO 7637 ed ai capitolati cliente, vengono eseguite su test bench completamente attrezzati allo scopo.

L’impatto della scarica elettrostatica ESD sui dispositivi viene valutato con prove di immunità eseguite in accordo con le norme ISO 10605 e le varianti introdotte dalle richieste specifiche dei costruttori automotive.

Uno specifico ambiente di prova e uno spettroradiometro di precisione, consentono l’analisi delle caratteristiche fotometriche dei quadri di bordo e dei display.

Il nuovo laboratorio in MTA Morocco è attrezzato per fare

tutti i test elettrici, meccanici e ambientali per le centraline assemblate in

loco e fornite direttamente ai clienti.

La strumentazione presente in Marocco è di taglia superiore rispetto

a quella di Codogno per far fronte al fatto che le centraline sono sempre più

importanti nelle dimensioni, più potenti, più pesanti e vanno testate in numero

maggiore a causa dei superiori livelli di affidabilità oggi richiesti.

Meritano di essere citate le 2 camere climatiche da 600 l e

da 1000 l, una camera per test di nebbia salina 1200 l, una camera per shock

termici, una camera 600 l per sistema vibrante, un sistema vibrante con slip

table da 22 kN.

In MTA Brasil il laboratorio, allestito ormai da parecchi

anni, è stato aggiornato durante i molti interventi effettuati nel 2020.

È attrezzato con due camere climatiche da -70 °C a +150 °C;

una camera per i test in nebbia salina da 600 l; una camera da 350 l per shock

termici da -70 °C a -180 °C, oltre ovviamente a numerose attrezzature

elettriche ed elettroniche.

Il laboratorio in Cina è stato allestito appena trasferita

tutta l’attività nell’attuale sede. Dal 2017, in un’area dedicata, vengono

effettuati i test principali, quali dimensionali, elettrici, meccanici, ambientali,

principalmente rivolti alle prove di qualità di connettori e PDU.

Il laboratorio è attrezzato per far fronte anche a un

aumento previsto della gamma prodotti che verrà fornita dalla Cina ad alcuni

importanti OEM e che necessita della garanzia di tutti i test richiesti dal

cliente.

Troviamo infatti 2 sistemi di simulazione ambientale: una

camera climatica compatibile con l’implementazione di un sistema vibrante e un

forno a ventilazione controllata, uno SmartScope per rilievi dimensionali, un dinamometro,

un nanovoltmetro, un oscilloscopio digitale, un melt flow tester.

Il laboratorio in Slovakia, sviluppato negli anni in

parallelo alla crescita della sede, garantisce il controllo e le verifiche

continue dei processi produttivi in particolare di stampaggio plastico e il

supporto necessario alle riqualifiche periodiche di prodotto oltre che

all’attività di problem solving.

È dotato di attrezzature base per i principali test

meccanici e di tenuta e di una sala metrologica con sistemi di misura ottica e proiettori

di profili per i rilevi dimensionali.